перейти на главную страницу

перейти на список публикаций

НОВОЕ ОБОРУДОВАНИЕ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН

Двойнос Я.Г.,Бондаренко В.Н.,Радченко Л.Б.,Лукач Ю.Е.,Сезонов М.В.

Рассмотрены технологические схемы переработки изношенных шин и технические

характеристики выпускаемого оборудования. Описан новый агрегат - диспергатор-экструдер

червячно-роторный ДЭКЧЕР-150, принцип его действия и варианты использования.

Ключевые слова: отходы, шины, экструдер, диспергирование.

Розглянуто технологічні схеми переробки спрацьованих шин та технічні

характеристики виготовляємого обладнання. Описан новий агрегат - диспергатор-екструдер

черв’ячно-роторний ДЕКЧЕР-150, принцип його дії і варианти застосування.

Ключові слова: відходи, шини, ечструдер, диспергація.

В настоящее время переработке изношенных шин уделяется большое

внимание, что вызвано проблемой утилизации этого вида отходов и нехваткой

сырьевых ресурсов. В письме Минэкономики от 02.02.98 №12-55/65 установлен

обьем финансирования на “Программу использования отходов производства и

потребления на период до 2005 года” в сумме 450 тыс. гривень. В дополнении

к письму указано, что из этой суммы 25 тыс. гривень выделяется на “...

создание и внедрение технологии и оборудования для производства кровельно-строительных

материалов на основе отходов пластмасс и изношенных шин”.

Для примера, в г. Киеве сбором и транспортировкой изношенных

шин занимается государственная коммунальная фирма “КИЕВСПЕЦТРАНС” Киевской

горгосадминистрации. Расходы на уничтожение изношенных шин оплачиваются

предприятием, с территории которого они вывозятся в размере 3 гривны

за шину (здесь и далее цены указаны на 01.01.98). Расходы на непосредственную

утилизацию изношенных шин г.Киева следующие: на полигоне для захоронения

- 6,7 гривни за метр кубический, сожжение - 23 гривни за тонну, вывоз в

г.Комсомольск Полтавской области на специализированное предприятие по их

переработке, где за них платят $17 за тонну (эта сумма не покрывает дорожные

расходы).

Типичная схема переработки изношенных шин на регенераторных заводах

представлена на рис. 1, [1].

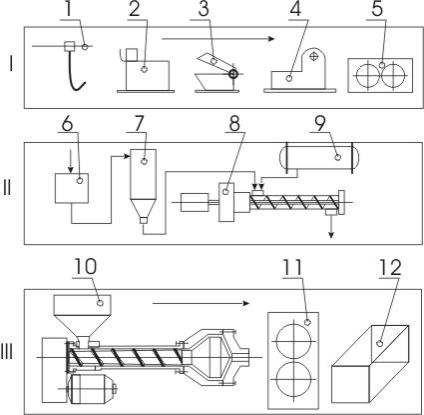

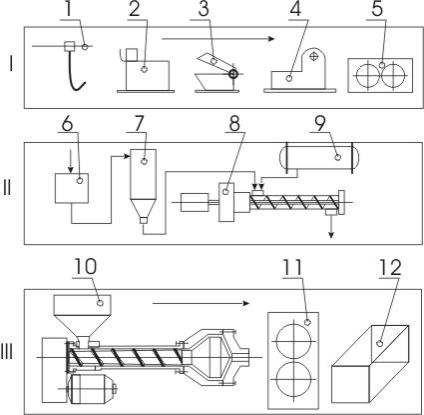

Рис.1. Схема переработки изношенных шин на регенераторных заводах:

1- подвесной транспортер; 2- борторезка; 3- механические ножницы; 4- шинорезка;

5- дробильные вальцы; 6- сепаратор для отделения частиц корда; 7- бункер

запаса дробленой резины; 8- шнековый смеситель; 9- емкость мягчителя; 10-

червячно-дисковый или шнековый девулканизатор; 11- рафинирующие вальцы;

12- склад продукции.

Как видно из технологической схемы, переработку отходов условно

можно разделить на три стадии: I -дробление отходов, II- подготовка крошки

и III- непосредственно процесс девулканизации с формованием конечного изделия,

например пластин на рафинирующих вальцах. В последнее время появились новые

технологии дробления изношенных шин, в первую очередь криогенная. По этой

технологии шину вначале замораживают, после чего ее разрушают. Вследствие

замораживания процесс разрушения, и главное, отделения металлокорда упрощается.

Эта технология особенно распространена в США, а получаемый порошок резины

называется криорезиной. Другая технология предполагает резку шины струей

воды под большим давлением. При этом образуется большое количество сточных

вод и встает проблема сушки полученной крошки. Общим недостатком методов

является низкая активность полученной крошки, что вызвано малоразвитой

поверхностью частиц. Измельчение резины на дробилках ударно-режущего действия

малопроизводительно и наличие острых режущих поверхностей требует их частой

периодической заточки. Сравним удельные энергозатраты на измельчение 1

тонны резины:

сдвиговое измельчение при 150-170 град.С 500 - 600 кВт.ч

ударно-режущее измельчение при 20-50 град.С 1000 - 2000 кВт.ч

ударное измельчение при минус 150-100 град.С 500-1000* кВт.ч

В последнем случае необходимо добавить 1200-1500 кВт.ч на получение

жидкого азота для охлаждения.

При любом способе необходима предварительная резка шин. Основным поставщиком

оборудования для регенераторных заводов бывшего СССР является з-д “Большевик”,

г.Киев (сейчас ОАО “Большевик”). Данные по выпускаемому на предприятии

валковому оборудованию для дробления, измельчения и размола изношенных

шин приведены в табл.1.

Таблица 1

|

|

Др800

|

Дз800

|

Дф800

|

Др800

|

|

Назначение

|

дробильные

|

размольные

|

рафинировочные

|

дробильные

|

|

Производительность, кг/час

|

1100

|

480

|

110

|

3500

|

|

Перерабатываемые куски, мм

|

200х150

|

3-5

|

-

|

целя шина диам. 800

|

|

Дробленая крошка, мм

|

3-5

|

до 1

|

-

|

-

|

|

Установленная мощность, кВт

|

170

|

142

|

85

|

400

|

В последние годы снизилась себестоимость синтетического

каучука, появились новые эластомеры, увеличился обьем шинного утиля. Эти

факторы стимулировали разработку новых, более дешевых и универсальных по

отношению к сырью технологий переработки изношенных шин и других видов

отходов из эластомеров, например, лент и ремней. Повысились требования

к качеству регенерата. До 70-х годов в СССР преобладали методы регенерации,

основанные на принципе термоокислительной деструкции набухших вулканизатов

- водонейтральный, кислотный, щелочной, паровой методы и метод растворения.

Недостатки этих методов связаны с деградацией каучукового вещества [2],

связанные с термоокислительной деструкцией. Следующим этапом развития технологии

регенерации являлся переход к термомеханическим методам. Тепловая и механическая

энергия направляются на разрушение межмолекулярных связей вулканизата,

при этом окислительный процесс сводится к минимуму. Аппаратное оформление

процесса - червячный экструдер [3, 4] с специальной головкой, обеспечивающей

такие условия обработки, при которых резина, находясь в состоянии тонкой

пленки, подвергается воздействию больших сдвиговых усилий. Последняя модель

ОАО “Большевик” имеет червяк диаметром 320 мм, мощность привода 500 кВт,

производительность до 1250 кг/ч. Требования на загружаемую в девулканизатор

крошку достаточно высоки: количество частиц с определяющим размером до

1 мм -90-95%, до 1,5 мм - 5-10%; остатки кордового волокна не должны превышать

5%; крошка предварительно должна быть смешана с мягчителем и активатором.

Получаемый регенерат по внешнему виду и свойствам похож на сырую резину.

Последние разработки ОАО “Большевик” привели к созданию агрегата

нового поколения - диспергатор-экструдер червячно-роторный - ДЭКЧЕР для

получения мелкодисперсного порошка от 0,1 до 1,0 мм из изношенных шин.

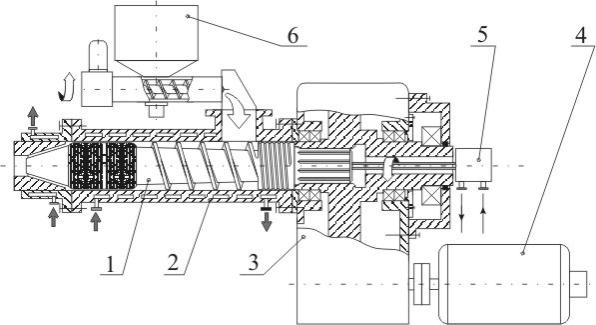

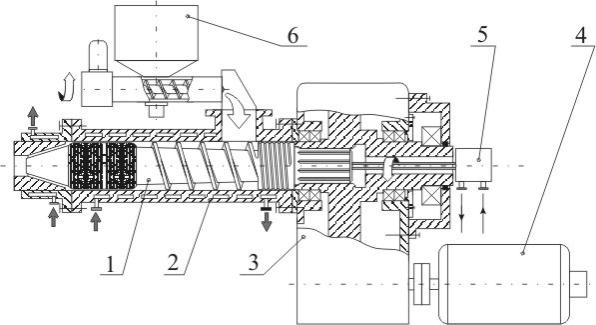

Последняя модель -ДЭКЧЕР-150, рис. 2, имеет следующие характеристики: производительность

до 150 кг/час, диаметр червяка-ротора 150 мм, установленная мощность 56

кВт. Габаритные размеры 2500х2100х2000, масса 3000 кг.

Рис. 2. Диспергатор-экструдер червячно-роторный - ДЭКЧЕР: 1- ротор;

2- корпус; 3- редуктор; 4- двигатель; 5- коллектор системы охлаждения;

6- дозатор.

Габаритные размеры 2500х2100х2000, масса 3000 кг. Загружаемые

куски дробленой резины изношенных шин 5-10 мм. Дополнительно диспергатор

комплектуется несколькими вариантами рабочих органов для переработки различных

материалов, например пластмасс. Испытания ДЭКЧЕРа показали выгодную энергозатратность

машины - 100-250 кВт на 1 тонну порошка (крошки) при среднем размере частиц

100-150 мкм. Интенсивное механическое воздействие на материал вызывает

частичную девулканизацию резины, что подтверждается возможностью формования

полученной крошки под давлением в чистом виде, при этом получается сшитое

изделие. Исследования показывают, что происходит разрыв полисульфидных

связей с образованием свободных радикалов. Очевидно, механическая нагрузка

на материал такова, что его разрушение происходит в значительной степени

с разрывом химических связей, вследствие чего образующаяся свободная поверхность

крошки является активной, девулканизованной. Такое обьяснение процесса

согласуется с его низкой энергозатратностью, поскольку девулканизация происходит

на поверхности крошки без структурных изменений в массе.

Свойства совмещенных систем эластомеров зависят от свойств этих

эластомеров и прочности их связи между собой. Это означает, что необходимо

определение таких режимов переработки и геометрии рабочих органов, при

которых достигается активация поверхности получаемой крошки. В данном случае

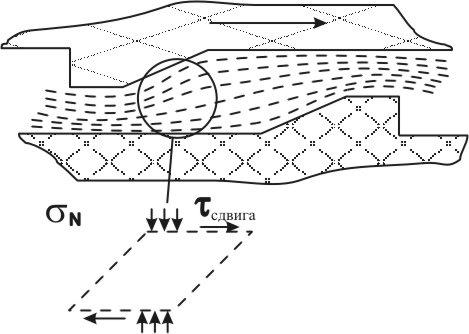

измельчение вызвано не резкой, а перетиранием материала вследствие сдвиговых

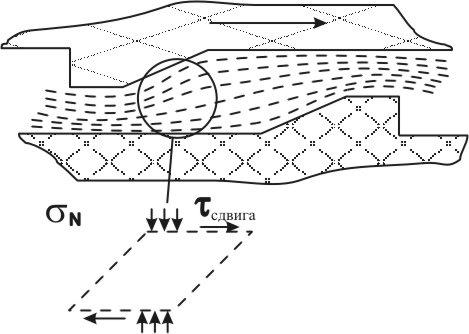

деформаций, рис.

Рис. 3. Схема механического воздействия на материал в рабочих

органах ДЭКЧЕРа

Возникающие при этом нормальные напряжения ?N дополнительно

прижимают материал к рабочим органам. Когда деформация достигает критической

величины, происходит разрушение материала с образованием комков, которые

продолжают движение вследствие вращения и дополнительно дробятся, попадая

в еще более мелкий зазор. Выделяющаяся теплота отводится через рабочие

органы, охлаждаемые водой. При этом достигается преимущественное разрушение

химических связей, а не межмолекулярных, за счет снижения температуры и

высоких скоростей деформации. Действующая деформация сдвига периодически

дополняется деформацией смятия, которая при высоких скоростях имеет ударный

характер. Не исключено, что возникает проскальзывание на стенках рабочих

органов с образованием тонкого пограничного слоя с высокими значениями

скоростей сдвига и локальной температуры, что может привести к девулканизации

резины в этом слое.

Можно выделить следующие преимущества роторного диспергатора

по сравнению с другим оборудованием для переработки изношенных шин.

1. Малые габариты и металлоемкость (2,5х1,7х1,5м, 1500кг), простота

конструкции и чистки, отсутствие режущих кромок, эффективная система охлаждения

проточной оборотной водой.

2. Отсутствие газовых выбросов вследствие умеренных температур переработки.

3. “Всеядность” диспергатора - начиная от автомобильных шин с металлокордом

и плат с микросхемами и заканчивая арамидными нитями.

4. Высокая дисперсность получаемых порошков - до 10 мкм средний диаметр,

развитая поверхность частиц - 0,5-5 м2/г, активная поверхность частиц -

возможно формование изделий под давлением из 100% полученного порошка.

5. Низкие энергозатраты на переработку тонны отходов резины.

Литература

1. Регенерация и другие методы переработки старой резины: сб. статей/

под ред. В. Е. Гуля, П. Н. Орловского, И. А. Шохина.-М: Химия, 1966.- 140

с.

2. Белозеров Н.В. Технология резины. - М.: Химия, 1964.- с.

3. Торнер Р.В. Теоретические основы переработки полимеров. - М.: Химия,

1977.- с. 236.

4. Рябинин Д.Д., Лукач Ю.Е. Смесительные машины для пластмасс и резиновых

смесей. -М.: Машиностроение, 1972.- с. 272.

перейти на главную страницу

перейти на список публикаций